Nel gergo comune essere 4.0 significa aver implementato quel Cyber Phisical System, elemento strutturale dell’industria 4.0, che permette all’impresa di migliorare le proprie performance produttive combinando mondo reale e mondo virtuale.

Questa focalizzazione sugli strumenti tecnologici, spesso porta ad una implementazione che trascura sia le persone sia i processi, determinando il fallimento del progetto di innovazione (il 70% come racconta Tony Saldanha di Procter & Gamble nel suo libro “Perché le trasformazioni digitali falliscono”).

“Prima di poter fare qualcosa devi diventare qualcosa” – Johann Wolfgang Goethe

Il percorso che porta un’impresa a essere 4.0 può iniziare da una singola area aziendale per poi proseguire gradualmente con le funzioni collegate. Ad esempio, è possibile avviare la trasformazione digitale con un progetto in ambito manutenzione, proseguire con la produzione, la qualità e infine la logistica. Questo abilita gradualmente l’ecosistema di innovazione che consente all’impresa di prendere decisioni guidate dai dati, di rafforzare la business continuity e di instaurare un corretto assetto organizzativo, concorrendo alla prevenzione della crisi di impresa. In particolare, la trasformazione digitale in ambito manufacturing permette di ridurre i fermi macchina imprevisti, garantire la tracciabilità e la rintracciabilità e incidere positivamente sulla disponibilità impianti e più in generale sull’OEE.

ally Consulting accompagna i propri clienti nel percorso di trasformazione digitale guidando i progetti con un approccio consulenziale che consente da un lato di mantenere una visione a 360° del contesto, dall’altro di accedere a competenze specialistiche. Il risultato è la messa in opera di soluzioni innovative basate su best practice e al contempo adeguate al contesto aziendale. ESSERE INDUSTRIA 4.0 E NON SOLO FARE INDUSTRIA 4.0.

FARE INDUSTRIA 4.0

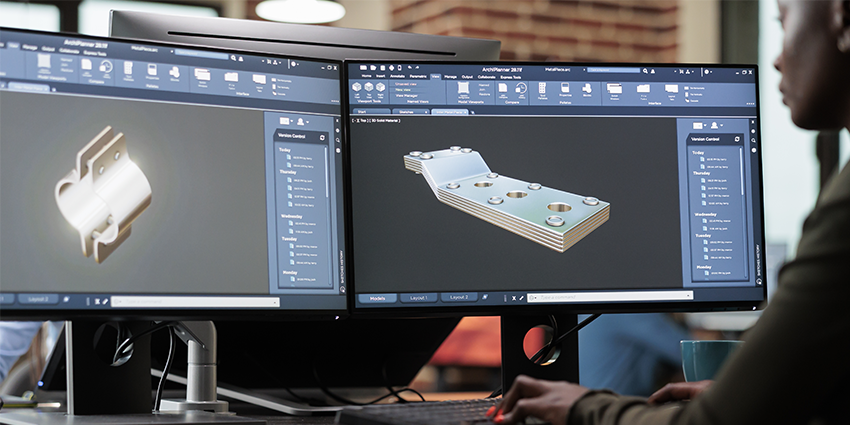

L’industria 4.0 prevede l’uso di sistemi fisici-cibernetici (CPS – Cyber Phisical System) per rendere più efficiente il processo produttivo, ovvero attrezzature, macchinari e impianti sono integrati aumentando la sinergia tra i diversi processi aziendali. L’implementazione di questo sistema, così come riportato da McKinsey già nel 2015, segue quattro principali direttrici:

- utilizzo dei dati, potenza di calcolo e connettività, ponendo l’attenzione su big data, open data, Internet of Things (IOT), machine-to-machine e cloud computing per la centralizzazione delle informazioni, la loro raccolta e la loro conservazione

- analytics e intelligenza, mettendo il focus sulle tecnologie che consentono l’apprendimento automatico da parte delle macchine (machine learning), l’analisi in tempo reale dei dati e l’utilizzo di piattaforme cloud ibride che consentono l’analisi integrata di dati da fonti diverse (private e pubbliche)

- interazione tra uomo e macchina, dando importanza allo studio della user experience e a tecnologie come la realtà aumentata, la realtà virtuale e i sistemi touchless

- passaggio dal digitale al “reale” razionalizzando i costi e ottimizzando le prestazioni, favorendo tecnologie come l’additive manufacturing, la robotica avanzata, l’immagazzinamento e la raccolta dell’energia con tecniche innovative e la visione artificiale.

In Italia, queste indicazioni sono state recepite nel 2016 con un primo piano governativo ad hoc che ha poi subito evoluzioni e revisioni: da Piano Industria 4.0 a Piano Impresa 4.0 fino al Piano Nazionale della Transizione 4.0, aggiornato al 2022.L’impulso di “fare industria 4.0”, in questo contesto è sicuramente molto forte: acquistare macchinari iper ammortizzabili, implementare software che digitalizzano i processi produttivi senza reingegnerizzarli sono le prime azioni che un manager è portato ad avviare. Tuttavia, in un progetto di trasformazione digitale, l’organizzazione è chiamata a diventare 4.0 nella sua interezza.

ESSERE INDUSTRIA 4.0

- i processi diventano digitali, sicuri e sostenibili, automatizzando le attività più onerose, favorendo la comunicazione tra le diverse funzioni aziendali, uniformando buone pratiche intra-organizzative e snellendo le fasi critiche

- le persone sviluppano nuove competenze digitali e relazionali, modificano le loro abitudini in ottica di benessere, migliorando anche le proprie performance

- le tecnologie diventano abilitanti, supportano le attività delle persone, consentono il monitoraggio dei processi e ne favoriscono la comunicazione all’interno dell’organizzazione e in generale con gli stakeholder.

La sinergia tra processi, persone e tecnologie abilitanti definisce quello specifico ecosistema di innovazione, che rispecchia l’identità aziendale e al quale ogni impresa dovrebbe tendere per potersi definire 4.0.